近期新冠病毒疫情的趨勢已逐漸走向流感化,隨著疫苗施打普及化之後,新冠病毒的嚴重症狀將逐漸消失,並轉變為季節性流感。故健康觀念將逐漸印入日常生活中,可想而知利用紫外光殺菌的紫外線(Ultraviolet, UVC)發光二極體發展指日可待。尤其是目前被多方證實UVC發光二極體可以消滅新冠病毒,其產品將成為未來市場的主流。

高功率UVC是UVC中附加價值最高的產品,市售最低單價為40美元,比一般藍光LED的價錢要高出至少十倍,而高功率UVC無法跟一般的LED一樣以銀漿固晶封裝,由於銀漿本身不耐高溫,在提高功率的同時,其發熱現象也會隨之上升,進而影響到LED的可靠度,所以要獲得高品質高功率的LED下,新的固晶工藝隨之發展衍生,其中一種工藝就是利用共晶焊接技術,先將晶片焊接於一散熱基板(submount)上,再把整個晶片連散熱基板再焊接於封裝元件上,這樣就可增強元件散熱能力,避免在提高功率時降低了元件的使用壽命,且共晶(AuSn)本身作為金屬合金,跟傳統矽膠或銀漿相比之下,金屬本身的導電特性也優於前者。

共晶結構的封裝目前主流有IH加熱與傳統回焊爐2種方式,而IH加熱為駿曦(源興)公司研發團隊

http://gainner.com.tw及陽明交大(林建中教授及郭浩中教授)提出的封裝方式,以下為IH加熱與傳統回焊爐之技術優劣分析:

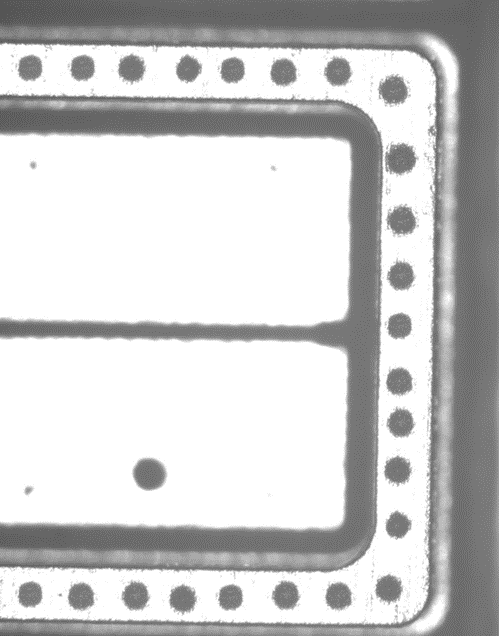

1、IH加熱為非接觸式加熱,可於真空中(60KPa)加熱。如圖二、三所示,UVC發光二極體在真空封裝焊接時可以保證鋁材質的散熱基板不會被氧化並保持高散熱品質。真空焊接後焊件不須清潔且真空中還可以進行金度和陶瓷的密封焊接,且焊接和抽真空同時進行,一次性完成封排,可以縮短製程步驟。以及在圖四中使用紅墨水來檢測真空焊接是否會測漏。

圖二、真空焊接示意圖。

圖三、真空焊接將元件焊接於PAD。

圖四、真空焊接後使用紅墨水進行測漏測試。

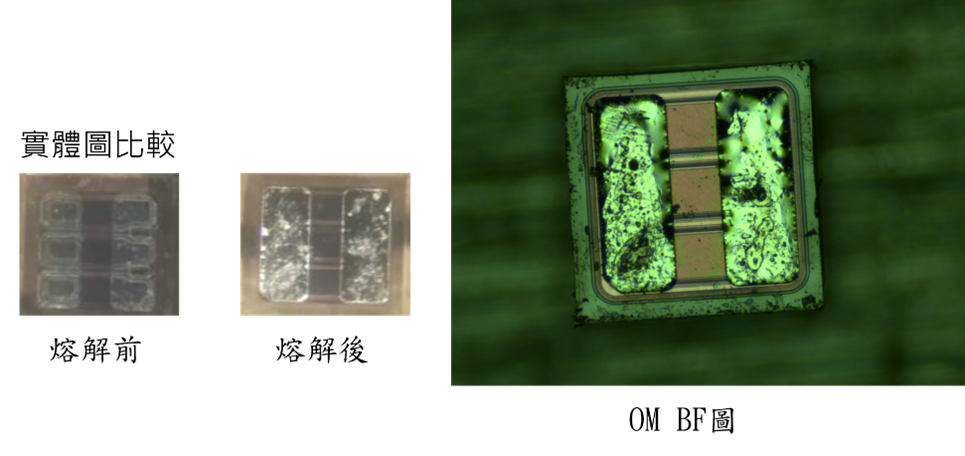

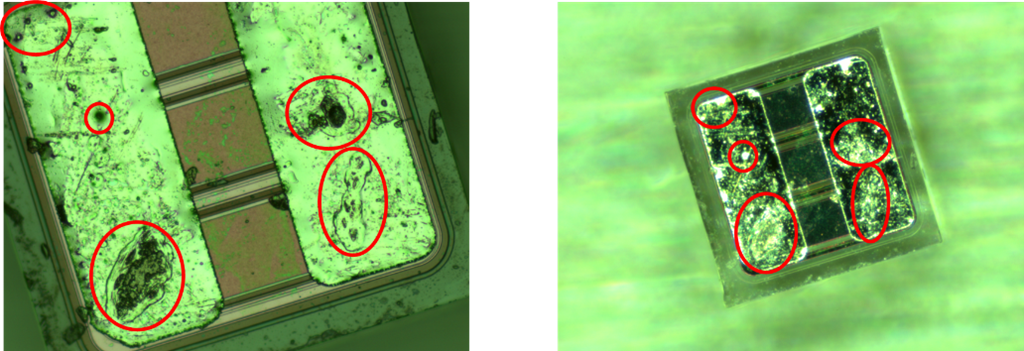

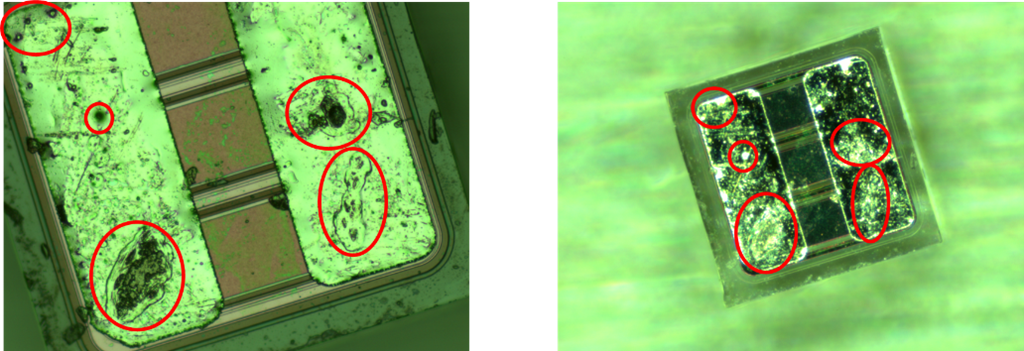

2、IH真空加熱與迴焊爐製程相比,可減少的氮氣成本且能避免在焊接處形成空洞(void),影響導電率。圖五為真空焊接中將UVC發光二極體剝除後利用暗場觀察其焊接後的熔錫情況,而在圖六中觀察到紅圈中為類似氣泡的區域為熔解的錫塊,確認真空焊接此技術能使用於UVC發光二極體封裝製程中。

圖五、真空焊接後剝除UVC發光二極體。

圖六、真空焊接後使用暗場觀察熔錫。

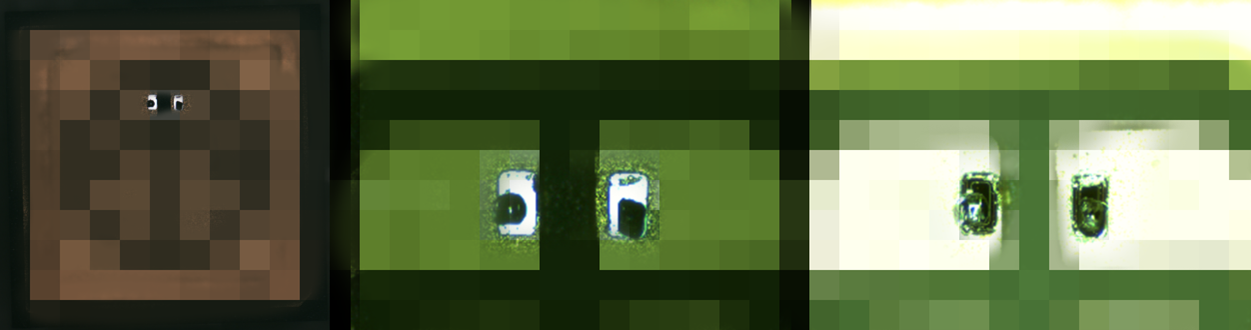

圖七、八為真空焊接後剝除殘錫影像。觀察其UVC發光二極體在真空焊接後剝除其殘錫殘留的情況。

圖七、真空焊接後剝除殘錫影像。

圖八、真空焊接後剝除殘錫影像(基板、元件背面、二極體背面)。

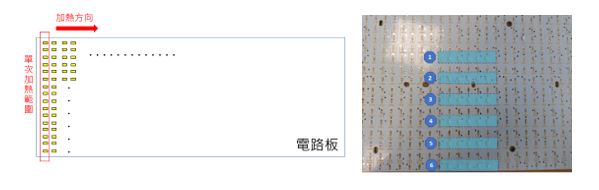

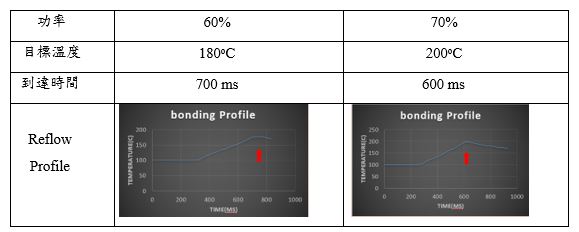

3、IH加熱可連續操作,提高產能。如圖九、表一所示,IH真空焊接機擁有單邊掃描加熱功能(單次掃描範圍:3mm * 105mm,可掃描192次)及提供加熱曲線設定及即時監控功能等便利功能。

圖九、IH真空焊接機單邊掃描加熱及掃描示意圖。

表一、加熱曲線設定

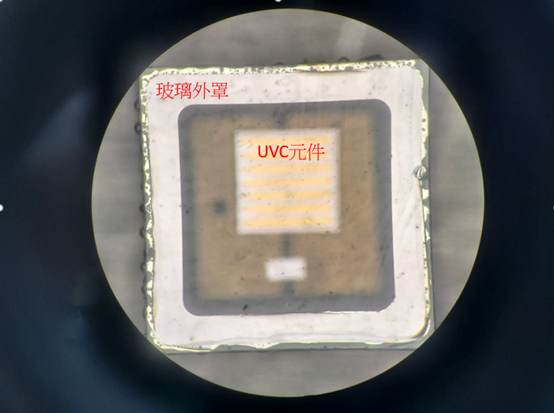

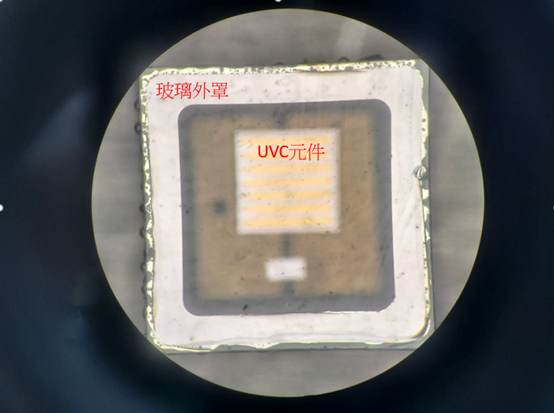

4. UVC高功率元件通常使用於珊瑚礁培育,所以會在元件外封裝玻璃罩,提高元件的可靠度,如圖十,目前業界使用的封裝材料為矽膠,但在T.Imakoma團隊(1994)與Quanlin Zhao團隊(2009)的研究成果中,矽膠在高功率的UV光下會急速的老化,而造成玻璃外罩掉落,因為我司使用的IH加熱方式可以集中於局部加熱,所以可以使用共晶結構來取代原本的矽膠材料,至少可以提高2倍的使用壽命。

圖十、玻璃封裝後元件俯視圖。

IH加熱的優勢為可在真空環境內局部加熱且可連續性操作,不僅減少氣體成本,也可增加元件導電特性和避免鋁材質散熱基板氧化影響散熱效率,是最適合高功率UVC的封裝技術。

此外為降低共晶封裝成本完全捨棄 Au-Sn片的依賴。研發團隊提出的精密點金錫膏模組採用視覺回饋控制出膠量(最小徑≧80 um,最小厚度≧30um),如圖十一亦即使用駿曦精密金錫膏塗佈機可精確控制共晶焊接時的金錫厚度 10-15um 可用於 miniled applications.

圖十一使用精密金錫膏塗佈機可精確控制共晶焊接時的金錫厚度 10-15um

Reference paper on UVC:

1. LEDinside. Deep UV LED Application Market- Sterilization, Purification, and Water Treatment Markets; LEDinside: Taipei, Taiwan, 2019.

2. Amano, H.; Collazo, R.; De Santi, C.; Einfeldt, S.; Funato, M.; Glaab, J.; Hagedorn, S.; Hirano, A.; Hirayama, H.; Ishii, R. The 2020 UV emitter roadmap. J. Phys. D Appl. Phys. 2020, 53, 503001.

3. https://www.ledinside.com.tw/news/20210608-37420.html